Einstellungen

Versandland

Ihr Online-Shop für Elektronik im RC-Funktionsmodellbau

Rezensionen

Datum: 11.02.2025 | Autor: Frank Engels

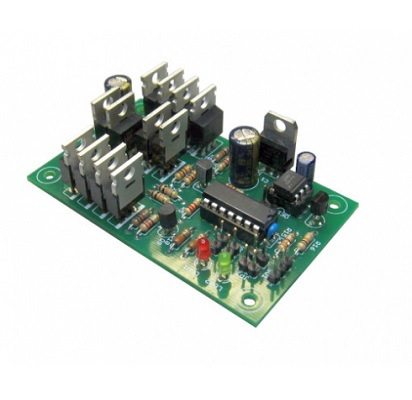

Ich habe den Drehzahlsteller als Bausatz bestellt. Die Montage ist ausführlich in der Bediehnungsanleitung dokumentiert und mit ensprechendem Werkzeug sowie Lötkolben auch selber gut zu bewekstlligen. Das gleiche gilt für die Inbetriebnahme, die Problemlos funktionierte. Ich benutze zwei dieser Drehzahlsteller in Verbindung mit der Twin Stick Motorsteuerung. Als Empfänger ist ein R700 von Graupner im Einsatz. Auch das funktioniert problemlos.

Datum: 26.03.2025 | Autor: Christian Benzinger

Das Modul ist echt Super gerade was Preis Leistung angeht. Nutze es im Schiff für die Beleuchtung. Das tolle ist das man es auch mit 12 Volt direkt aus dem großen Fahrakku speißen kann. Top kann ich nur zu raten!

Datum: 16.08.2025 | Autor: Frederick M.

Ein super Teil und ein super Service. Extra Wünsche werden was Schalter angeht wird gemacht und die Beratung ist auch super. Habe mir extra eine Robbe FC16 gekauft, da ich 2 Stück davon verwenden kann.

Datum: 15.08.2024 | Autor: Roland Kehrmann

Tolles Produkt. Ich benutze es mit Jeti 2,4GHz. Einfach zu programmieren. Funktioniert problemlos.

Datum: 08.02.2025 | Autor: Scharnagl

Sehr gute Unterlagen, ausführliche Beschreibungen und Bauanweisungen zum downloaden. Gute Qualität der Leiterplatten.

Datum: 14.05.2025 | Autor: Hans Scheetz

Auch dieses Modul funktioniert Hervorragend,wie alle anderen Module auch.

Datum: 10.09.2025 | Autor: G.Barten

sehr hilfsbereit bei Problemen,

Datum: 17.01.2026 | Autor: Hajo Zeits

Tolle Platine um bei Modellen den Effekt einer Drehspiegel-Leuchte zu simulieren.

Datum: 24.01.2025 | Autor: Jens Gallrach

Nach dem Einbau mußte ich meine FC-16 natürlich erst für den Kanal programmieren. Seitdem funktioniert das System sehr zuverlässig.

Datum: 03.07.2025 | Autor: Stefan

Sehr zuverlässig erleichtert das betreiben mehrerer Modelle mit einem Sender kann ich nur empfehlen!

Kontakt

Claus Poltermann

Plankensteinweg 2

85435 Erding

Tel.: 01822 868 27 99

e-Mail: info@cp-elektronik.de

Plankensteinweg 2

85435 Erding

Tel.: 01822 868 27 99

e-Mail: info@cp-elektronik.de

Zahlungsmethoden

Die durchgestrichenen Preise entsprechen dem bisherigen Preis bei cp-elektronik.

cp-elektronik © 2026 | Template © 2009-2026 by modified eCommerce Shopsoftware

cp-elektronik © 2026 | Template © 2009-2026 by modified eCommerce Shopsoftware